- Продольно-фрезерные станки

- Вертикально-фрезерные станки

- Уникальные станки

- Карусельно-фрезерные станки

- Специальные станки для железных дорог

- Колесорасточной станок КРС2791М

- Фрезерный станок УФ5570МА для обработки корпуса автосцепки

- Фрезерный станок 6532М для обработки корпуса буксы

- Специальный фрезерный станок 6963-01 для комплексной обработки балки надрессорной

- Колесорасточной станок КРС2791МА

- Специальный комплекс К2-2830

- Рельсофрезерный станок РФС6992М1

- Горизонтально-фрезерные станки

- Ремонт и модернизация станков

- Обрабатывающие центры

- Торцефрезерные станки

Специальные колесорасточные станки моделей КРС2791М и КРС2791МА

Назначение

Специальные кколесорасточные станки моделей кКРС2791М и кКРС2791МА, предназначенные для обработки отверстий ступиц цельнокатанных колес при изготовлении и ремонте колесных пар подвижного состава железных дорог. На станках производится черновое и чистовое растачивание, обработка галтелей отверстия ступицы новых и старогодных цельнокатанных колес, в том числе колес повышенной твердости (до НВ 360) и колес с «С»-образным профилем диска. Станки отличаются принципиально новой компоновкой и рядом технических решений, защищенных патентами Российской Федерации.

Производительность

Время обработки одного колеса: — с автоматической загрузкой заготовки — 7 мин. — с загрузкой заготовки тельферным устройством — 8 мин.

Компоновачная схема

Приспособление с обрабатываемой деталью и ползун со шпинделем располагаются на общей станине. Корпусные детали выполнены оребренными сечениями, что обеспечивает их высокую статическую и динамическую жесткость.  Перемещение ползуна и поворот инструментального шпинделя производится посредством беззазорных винтовых пар и безлюфтовых приводов. Беззазорные направляющие повышают точность перемещений, статическую жесткость и демпфирование. В на правляющих применен наполненный фторопласт в паре с закаленными и шлифованными стальными поверхностями.

Перемещение ползуна и поворот инструментального шпинделя производится посредством беззазорных винтовых пар и безлюфтовых приводов. Беззазорные направляющие повышают точность перемещений, статическую жесткость и демпфирование. В на правляющих применен наполненный фторопласт в паре с закаленными и шлифованными стальными поверхностями.

Исполнение станков

Модель КРС2791М — для работы в условиях неавтоматизированного производства. Загрузка и выгрузка колеса производится с помощью цехового подъемно-транспортного устройства. По заказу со станком может поставляться тельферное загрузочное устройство. Модель КРС2791МА — для работы в условиях автоматизированного производства. Станок может работать как в автономном режиме, так и в составе автоматической линии по командам устройства управления верхнего уровня. При этом автоматизируется загрузка и выгрузка колеса (посредством внешнего автоматического манипулятора).

Электрооборудование

В станках используется электрооборудование фирмы OMRON (Япония) включающее в себя: программируемый контроллер, цветной терминал с функцией «касание экрана», преобразователь частоты главного привода и сервосистемы подач. Цветной терминал отображает числовую, текстовую и графическую информацию. При выборе цикла или режима работы на экране автоматически отображаются элементы управления, необходимые для данного цикла и режима.

Приводы главного движения и подач имеют систему самодиагностики и не требуют регулировки в течение всего срока службы. Около 80% (по стоимости) электрооборудования имеет 3-х летнюю гарантию.

Устройство инструментального шпинделя

Основной шпиндель вращается в прецизионных роликовых подшипниках. Механизм радиальных подач инструментального шпинделя расположен внутри основного шпинделя. Радиальная подача осуществляется поворотом инструментального шпинделя, расположенного внутри основного шпинделя, относительно оси качания. Обработка выполняется высокопроизводительным инструментом с неперетачиваемыми поворотными пластинами из твердого сплава.

Основной шпиндель вращается в прецизионных роликовых подшипниках. Механизм радиальных подач инструментального шпинделя расположен внутри основного шпинделя. Радиальная подача осуществляется поворотом инструментального шпинделя, расположенного внутри основного шпинделя, относительно оси качания. Обработка выполняется высокопроизводительным инструментом с неперетачиваемыми поворотными пластинами из твердого сплава.

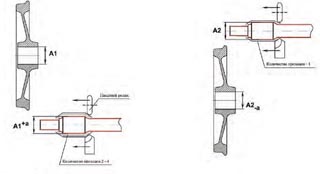

Технологический процесс изготовления колёсной пары

Формирование колесной пары производится в системе отверстия (диаметр оси «подгоняется» под диаметр отверстия ступицы):

Формирование колесной пары производится в системе отверстия (диаметр оси «подгоняется» под диаметр отверстия ступицы):

1. Растачивается отверстие ступицы с размером А1.

2. Ось обрабатывается по размера А1+а с отклонением ±0,005 мм, где «а» — требуемый натяг в сопряжении ступица-ось.

Из-за нестабильности размеров после накатки подступичную часть оси обрабатывают за несколько подходов, что приводит к снижению производительности. При этом, относительно технологии, увеличен съем металла с оси.

Новая технология с использованием станка КРС2791М.Формирование колеснойпары производится в системе вала (диаметр отверстия в ступице подгоняется под диаметр оси):

1. Ось обрабатывается в размер А2 с минимальным съемом металла.

2. Отверстие ступицы колеса растачивается в размер А2–а с отклонением ±0,005 мм.

Новая технология позволяет сократить время и затраты на формирование колесной пары, а так же увеличить срок службы оси.

Технико-экономическая эффективность,

В сравнении с традиционным оборудованием: Производительность повышается в 1,5 – 2 раза (при формировании колесной пары по новой технологии). Точность обработки повышается в 2 – 3 раза. Площадь, занимаемая станком, снижается в 1,5 – 2 раза. Энергопотребление сокращается в 2 раза. При обработке «обычных» колес стойкость (по износу задней грани) твердосплавных пластин фирмы Coromant: — черновых — 150 колес; — чистовых — 400 колес. При обработке колес с повышенной прочностью: — черновых — 110 колес; — чистовых — 360 колес.

Приемущества станка КРС2791M по сравнению с другими токарно карусельными станками

Вращающийся инструмент при неподвижных массивной заготовке и зажимном приспособлении позволяет повысить режимы резания и, как следствие, производительность (минимальное машинное время 4 мин), а так же увеличить безопасность работы оператора. Благодаря высокой статической и динамической жесткости станка повышены: точность растачивания по диаметру до ±0,005 мм, отклонение от круглости не более 0,01 мм, отклонение от циллиндричности не более 0,01 (конусность; больший диаметр со стороны гребня). Схема базирования и оригинальный гидрофицированный механизм центрирования обеспечивает высокие геометрические параметры обработанного отверстия, в частности отклонение от соосности относительно поверхности катания не более 0,2 мм, перпендикулярность оси отверстия относительно торцевой плоскости обода со стороны гребня — не более 0,2 мм на 1 м. Автоматически определяется положение обоих торцев ступицы. Имеется возможность гибко изменять параметры технологического процесса: регулировать частоту вращения инструмента с шагом 1 об/мин и его подачу с шагом 1 мм/мин, что позволяет оперативно регулировать режимы обработки для достижения виброустойчивого резания и максимальной стойкости инструмента при изменении параметров колеса (в частности при растачивании колес повышенной твердости). Обрабатываемые поверхности легко доступны для визуального и инструментального контроля, удобное управление станком, простота смены инструмента, полностью закрытая зона резания и стружкоотвода с удалением стружки из зоны резания сжатым воздухом.

Техническая характеристика станка КРС2791M

| Диаметры обрабатываемых колес по кругу катания, мм; | 860 ... 964 |

|

Диаметры обрабатываемых отверстий, мм: — I диапазон — II диапазон |

I-182 ... 198 ; II-204 ... 218 |

| Длина ступицы колеса, мм | 190+10, 195+10 |

| Величина перемещения осевых ползуна, мм: | 300 |

| Величины перемещений радиальных смещений инструмента, мм: | ±16 |

| Частота вращения шпинделя, мин | 1 50 ... 400 |

| Мощность электродвигателя привода шпинделя, кВт. | 30 |

| Скорости подач осевых ползуна, мм/мин. | 1 ... 7000 |

| Скорости подач радиальных инструмента | 0.25 ... 250 |

| Дискретность отсчета перемещений осевых ползуна, мм | 0.01 |

| Дискретность отсчета перемещений радиальных инструмента, мм | 0.001 |

| Погрешность растачиваемого размера, мм | 0.01 |

| Расчетное время обработки с автоматической загрузкой заготовки (Тшт.), мин. — | 7* |

| Расчетное время обработки с загрузкой заготовки тельферным устройством | 8* |

| Масса, кг | 7500 |

| Габаритные размеры станка, мм: — длина х ширина х высота | 2700 х 2000 х 2000 |

* — При величине припуска не более 6,5 мм. на радиус